在工业领域,材料的选择对设备的性能和使用寿命至关重要。2205双相钢和316不锈钢是两种常见的高性能合金材料,广泛应用于化工、海洋工程、石油天然气等行业。本文将从化学成分、机械性能、耐腐蚀性、加工性能以及应用场景等方面,全面分析这两种材料的区别。

一、化学成分对比

1. 2205双相钢(UNS S32205 / S31803)

2205是一种典型的双相不锈钢,其主要成分为:

铬(Cr):22%左右

镍(Ni):5%~7%

钼(Mo):2.5%~3.5%

氮(N):0.14%~0.20%

其他元素包括铁(Fe)、锰(Mn)、硅(Si)、碳(C)等。

这种材料的微观结构由奥氏体和铁素体两相组成,通常比例接近1:1,因此得名“双相钢”。这种独特的组织结构赋予了它优异的综合性能。

2. 316不锈钢(UNS S31600)

316属于奥氏体不锈钢家族,其典型成分为:

铬(Cr):16%~18%

镍(Ni):10%~14%

钼(Mo):2%~3%

碳(C):≤0.08%

其余为铁及其他微量元素。

316通过添加钼元素提高了其抗氯离子腐蚀的能力,是奥氏体不锈钢中较为耐蚀的代表之一。

总结:2205相比316具有更高的铬、钼含量,且含有较多的氮元素,这使其在某些腐蚀环境下表现更优;而316则以镍为主要稳定奥氏体的元素,具有更好的低温韧性。

二、机械性能比较

1. 强度

2205双相钢:由于其双相组织的特点,2205具有非常高的屈服强度,通常可达450 MPa以上,甚至可达到600 MPa以上,是316不锈钢的两倍左右。

316不锈钢:标准条件下,316的屈服强度约为210 MPa,虽然可以通过冷加工提高强度,但会牺牲部分塑性和耐腐蚀性。

2. 塑性和韧性

2205双相钢:尽管强度高,但在低温下仍保持良好的冲击韧性,尤其适用于低温环境下的应用。但由于铁素体的存在,在极端低温下可能会出现脆性转变。

316不锈钢:奥氏体结构使其在极低温度下仍具有优良的延展性和韧性,不会发生脆性断裂,适合深冷应用。

3. 抗疲劳性能

2205在交变载荷下表现出色,适用于压力容器和管道系统。

316虽然强度较低,但在某些高频振动环境中也有良好表现。

三、耐腐蚀性能分析

1. 抗氯离子应力腐蚀开裂(SCC)

2205双相钢:由于其较高的铬、钼含量及双相结构,2205在含氯离子的环境中(如海水、盐雾、氯化物溶液)表现出极强的抗应力腐蚀能力,远优于316不锈钢。

316不锈钢:虽然比普通304不锈钢耐氯离子腐蚀,但在高温高浓度氯离子环境中仍可能发生应力腐蚀开裂。

2. 抗点蚀和缝隙腐蚀

2205双相钢:点蚀当量指数(PREN)约为35~39,表明其在酸性或卤素离子存在环境下具有很强的抗局部腐蚀能力。

316不锈钢:PREN值约为25~28,虽然在一般腐蚀环境中表现良好,但在苛刻条件下容易发生点蚀。

3. 抗均匀腐蚀

在硫酸、磷酸等还原性酸中,2205和316均表现良好,但在某些特定介质(如氢氟酸)中可能都需要涂层保护。

在碱性或氧化性介质中,两者都具有较好的稳定性。

四、焊接与加工性能

1. 可焊性

2205双相钢:焊接时需注意控制热输入和层间温度,防止铁素体过度析出导致韧性下降。通常使用匹配的填充金属(如ER2209),并进行适当的焊后处理。

316不锈钢:焊接性能优良,适用于多种焊接工艺,无需预热和焊后热处理,适合大规模生产。

2. 成形性

2205双相钢:由于强度高,冷成形难度较大,需采用较大的成形力,不适合复杂形状的冲压件。

316不锈钢:成形性好,易于拉伸、弯曲等加工,适合制造薄壁零件和复杂构件。

3. 切削加工性

2205因硬度较高,切削难度大,工具磨损快,需采用硬质合金刀具。

316相对更容易加工,但易产生冷作硬化现象,影响表面质量。

五、成本与经济性

2205双相钢:由于合金含量高(尤其是镍、钼),价格通常高于316不锈钢,但因其高强度,可以减薄设计厚度,降低材料用量,从而在整体上节省成本。

316不锈钢:作为成熟的奥氏体不锈钢,原材料供应充足,价格相对稳定,适用于大多数常规腐蚀环境。

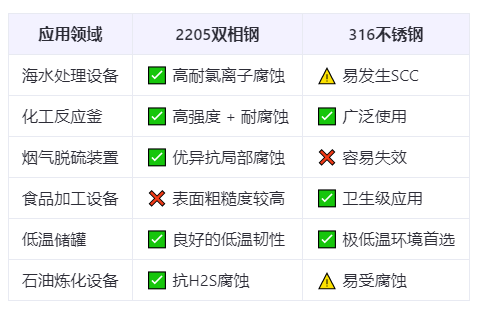

六、典型应用场景对比

综上所述,2205双相钢和316不锈钢各有优势:2205双相钢以其高强度、优异的抗氯离子腐蚀能力和良好的低温韧性,特别适用于海洋工程、化工、脱硫等领域,尤其是在需要承受高压、高腐蚀环境的场合。316不锈钢则凭借良好的综合性能、广泛的适用性、优异的成形焊接性能,成为许多行业的通用材料,尤其适合低温、卫生要求高或复杂成形的应用。选择哪种材料应根据具体工况、腐蚀介质、温度、压力、成本预算等因素综合评估。在实际工程中,合理选材不仅能提高设备的可靠性,还能显著延长使用寿命,降低维护成本。